曲軸磨削燒傷檢測(cè)是發(fā)動(dòng)機(jī)生產(chǎn)中的關(guān)鍵質(zhì)量控制環(huán)節(jié),主要通過(guò)無(wú)損檢測(cè)技術(shù)識(shí)別因磨削過(guò)熱導(dǎo)致的表層組織損傷。以下是主要檢測(cè)方法及技術(shù)要點(diǎn):

一、核心檢測(cè)方法

磁彈法(巴克豪森噪聲法)?

原理:通過(guò)分析鐵磁材料磁化過(guò)程中磁疇壁移動(dòng)產(chǎn)生的噪聲信號(hào)變化(磁彈性參數(shù)MP值),間接反映表層顯微硬度及殘余應(yīng)力異常?。

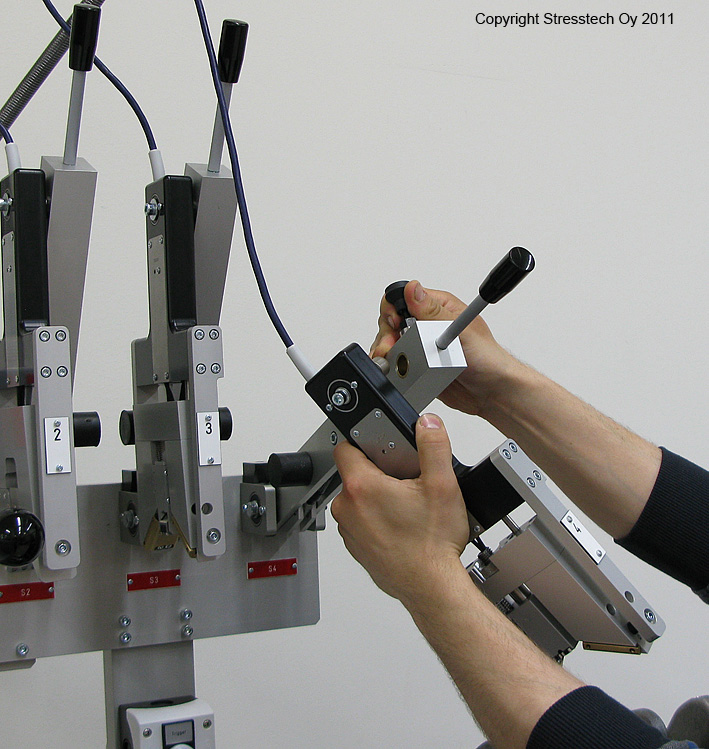

設(shè)備:如CrankScan200系統(tǒng),支持多頻段濾波分析(10-200Hz),可檢測(cè)軸頸、圓角等復(fù)雜曲面?。

優(yōu)勢(shì):非破壞性、操作便捷,可設(shè)置報(bào)警閾值實(shí)現(xiàn)批量檢測(cè)?。

酸蝕法(化學(xué)腐蝕法)?

原理:采用硝酸酒精等腐蝕劑處理表面,燒傷區(qū)域因組織變化呈現(xiàn)特定顏色(如灰色或黑色),通過(guò)比色卡分級(jí)判定?。

局限:破壞工件表面,僅適用于抽檢或?qū)嶒?yàn)室分析?。

殘余應(yīng)力分析法(X射線衍射法)?

原理:測(cè)量磨削后表層的殘余應(yīng)力分布,燒傷區(qū)域因過(guò)熱產(chǎn)生異常拉應(yīng)力或壓應(yīng)力?。

適用場(chǎng)景:深度剖面研究,需配合電解拋光逐層剝離,適用于工藝優(yōu)化?。

二、檢測(cè)位置與工業(yè)應(yīng)用

關(guān)鍵區(qū)域?:軸頸面、內(nèi)圓角、曲柄臂側(cè)臺(tái)面等應(yīng)力集中部位?。

應(yīng)用范圍?:覆蓋乘用車(chē)至重型卡車(chē)曲軸,擴(kuò)展至齒輪、軸承等高精度零件?。

三、技術(shù)參數(shù)與設(shè)備特性

CrankScan200?:支持手動(dòng)/自動(dòng)檢測(cè),可精確定位缺陷并設(shè)置報(bào)警臨界點(diǎn),替代傳統(tǒng)酸洗法?。

ViewScan軟件?:電腦實(shí)時(shí)顯示燒傷位置及大小,支持統(tǒng)計(jì)功能優(yōu)化工藝參數(shù)?。

四、磨削燒傷成因

主要因磨削高溫導(dǎo)致,具體包括:冷卻不足、參數(shù)選擇不當(dāng)(如高切削速度)、材料特性(如淬硬鋼易相變)等?。燒傷會(huì)降低工件硬度和耐磨性,需通過(guò)合理工藝參數(shù)和冷卻控制預(yù)防?。

五、其他關(guān)聯(lián)檢測(cè)

圓度誤差因素?:包括磨床頭架軸線誤差、冷卻不充分、砂輪硬度不當(dāng)?shù)?。

裂紋檢查?:采用磁力-熒光探傷或超聲波探傷,需在暗室中進(jìn)行。

會(huì)員_a.png)