某公司生產(chǎn)的同步器齒輪由20CrMnTi碳氮共滲淬火而成,由于淬火后變形較大,尤其是橢圓度超差在諸多變形中比較嚴(yán)重。其中兩個(gè)產(chǎn)品170F01齒套橢圓度超差占總數(shù)的30%,7A五齒套橢圓度超差的占總數(shù)的20%左右。為解決橢圓度超差不得不采用壓淬處理,浪費(fèi)大量的人力、物力。為解決淬火后橢圓度超差變形問(wèn)題,我們對(duì)產(chǎn)生變形的原因從原材料、熱處理工藝、設(shè)備情況幾方面進(jìn)行了分析。

1.對(duì)原材料檢驗(yàn)

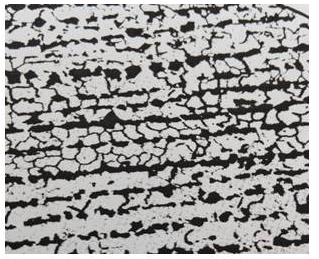

(1)項(xiàng)目包括化學(xué)成分、硬度、低倍組織、帶狀組織、晶粒度、非金屬夾雜物等各項(xiàng)。檢驗(yàn)結(jié)果表明:化學(xué)成分、硬度、低倍組織、非金屬夾雜物都在國(guó)標(biāo)和圖樣要求的合格范圍。而帶狀組織比較嚴(yán)重,已經(jīng)達(dá)到3級(jí),晶粒如圖1所示有混晶現(xiàn)象(圖樣要求不大于2級(jí),比較好是1級(jí)或0級(jí))。

(2)分析:嚴(yán)重的帶狀組織,是由成分的微觀不均勻引起的,帶狀組織使材料產(chǎn)生各向異性,使淬火變形增大。混晶也是一種組織不均勻現(xiàn)象,其成因同樣與偏析有關(guān),對(duì)變形影響也很大,此二項(xiàng)必須嚴(yán)格控制,級(jí)別越小越好。

2.重新驗(yàn)證

對(duì)熱處理工藝的合理性進(jìn)行了重新驗(yàn)證,發(fā)現(xiàn)有些產(chǎn)品的滲層深度控制的不合理,如7A三四檔(見(jiàn)圖2a)及五檔齒套(見(jiàn)圖2b)滲層要求0.4~0.7mm,結(jié)果實(shí)際深度平均值達(dá)到0.6~0.8mm。其原因是滲碳時(shí)間過(guò)長(zhǎng),原工藝為860℃X220min,強(qiáng)滲;860℃X70min,擴(kuò)散,然后將溫度降低到815℃X30min,淬火。

分析:經(jīng)過(guò)大量的試驗(yàn)及理論分析后得知,強(qiáng)滲及擴(kuò)散溫度合適,而強(qiáng)滲時(shí)間過(guò)長(zhǎng),導(dǎo)致滲層深度過(guò)深。

由于齒套的有效厚度只有2.5mm左右,而原來(lái)滲層單邊0.8mm,兩邊加起來(lái)就是1.6mm,幾乎就要淬透,整個(gè)截面硬度很高,熱處理應(yīng)力很大,從而使淬火變形增大,使橢圓變形超差。

3.熱處理設(shè)備情況

(1)淬火油內(nèi)的殘?jiān)把趸ず臀勰嘤捎陂L(zhǎng)期沒(méi)有清理,導(dǎo)致大量存在,這些殘?jiān)话愠恋降撞浚瑫?huì)降低淬火油的流動(dòng)性,造成淬火時(shí)各部位冷卻不均,增大淬火變形。

(2)測(cè)量爐內(nèi)溫度的準(zhǔn)確度和不均勻性。1號(hào)淬火加熱爐:實(shí)際溫度877℃,設(shè)定溫度860℃,實(shí)際溫度比設(shè)定及顯示溫度高了17℃。

4.改進(jìn)措施

(1)嚴(yán)格控制原材料帶狀組織級(jí)別,要達(dá)到≤2級(jí)。經(jīng)過(guò)嚴(yán)格控制,現(xiàn)在的帶狀組織如圖3所示。

(2)把7A一二檔齒套強(qiáng)滲時(shí)間減到200min,三四檔及五檔齒套強(qiáng)滲時(shí)間減到180min,經(jīng)過(guò)多爐的試驗(yàn)結(jié)果7A一二檔齒套滲層平均為0.65~0.9mm(要求0.6~0.9mm)和三四檔及五檔齒套0.46~0.65mm(要求0.4~0.7mm)。得到的滲層深度比較滿意。

(3)對(duì)淬火油內(nèi)的殘?jiān)把趸ず臀勰噙M(jìn)行了清理。

經(jīng)過(guò)上面幾方面的改進(jìn)后,使熱處理變形降低,數(shù)據(jù)如下:7A五檔橢圓度變形超差率從30%降到18.2%,S170F01齒套從20%降低到7.1%。

5.結(jié)語(yǔ)

通過(guò)對(duì)原材料帶狀組織和晶粒度均勻性的控制、清理淬火油槽內(nèi)的殘?jiān)约巴ㄟ^(guò)調(diào)整熱處理工藝參數(shù)后得到合理的滲層深度,后使淬火橢圓度超差率降低了10%~15%,減少了經(jīng)濟(jì)損失。

X射線殘余應(yīng)力分析儀

會(huì)員_a.png)